Chức năng, nhiệm vụ của Hệ thống truyền động

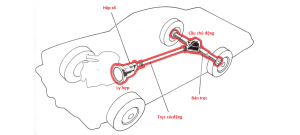

Ô tô muốn chuyển động được thì cần phải có nguồn động lực, bánh xe công tác (bánh xe chủ động) và một hệ thống nối giữa nguồn động lực và bánh xe chủ động. Ở ô tô sử dụng động cơ đốt trong thì nguồn động lực đó là Động cơ đốt trong, và hệ thống truyền công suất từ động cơ xuống bánh xe chủ động là hệ thống truyền lực bao gồm: Ly hợp, hộp số, cầu chủ động, bán trục và có thể có trục cácđăng.

Hệ thống truyền lực có các nhiệm vụ cơ bản sau:

- Truyền, biến đổi mômen quay và số vòng quay từ động cơ tới bánh xe chủ động sao cho phù hợp giữa chế độ làm việc của động cơ, và mômen cản sinh ra trong quá trình ô tô chuyển động.

- Cắt dòng truyền trong thời gian ngắn hoặc dài.

- Thực hiện đổi chiều chuyển động nhằm tạo nên chuyển động lùi cho ô tô.

- Tạo khả năng chuyển động “mềm mại” và tính năng việt dã cần thiết trên đường.

Trên ô tô con động cơ và hệ thống truyền lực có liên quan mật thiết với nhau vì lý do cấu trúc và giá thành.

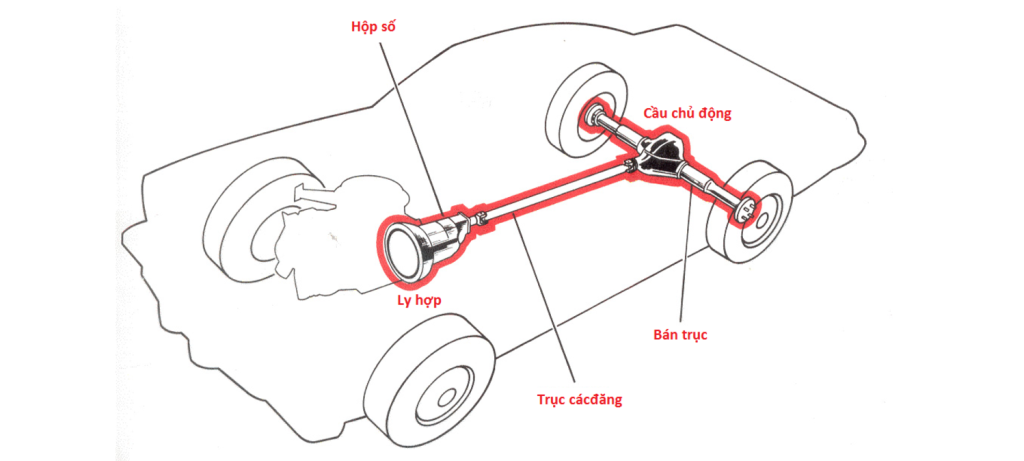

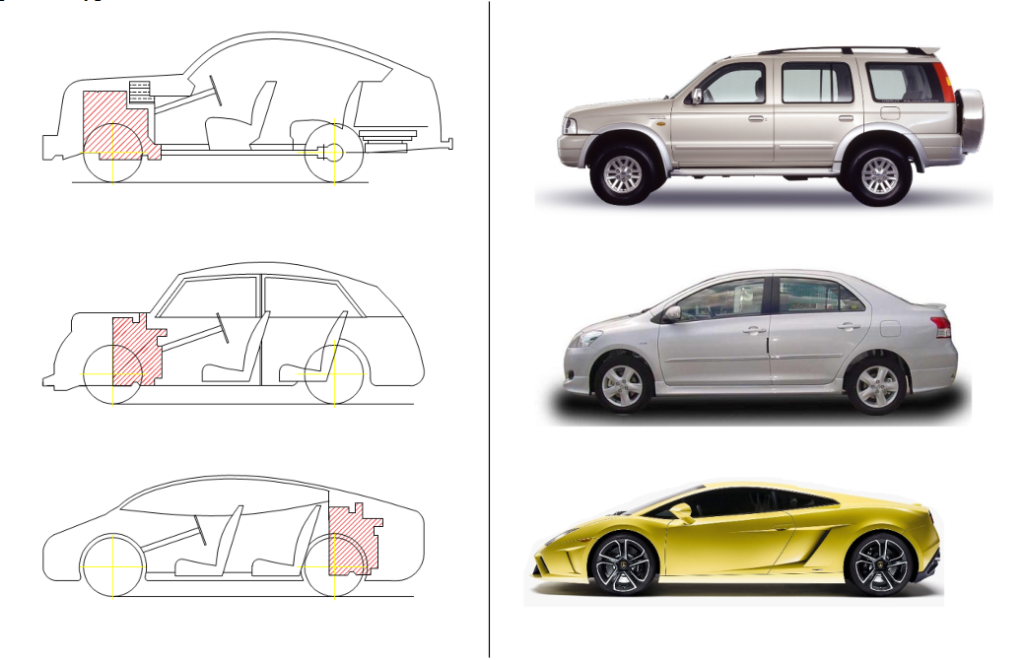

Từ những yêu cầu sử dụng ô tô khác nhau mà có những kiểu bố trí động cơ và cầu chủ động khác nhau và cũng từ đó mà hệ thống truyền động cũng biến đổi để phù hợp với yêu cầu bố trí đã đặt ra. Hiện nay trên ô tô người ta chia ra những kiểu bố trí như sau:

Bố trí động cơ và cầu chủ động trên ô tô con

Ở mỗi kiểu bố trí trên lại chia ra các kiểu khác nữa chẳng hạn FWD thì có các kiểu động cơ đặt dọc, đặt ngang,..

Ưu điểm của các bố trí động cơ trên ô tô du lịch:

- Ô tô du lịch động cơ đặt đằng sau thì thể tích (vỏ ô tô) sẽ lớn hơn khi đặt động cơ ở đằng trước nếu cùng một chiều dài ô tô L như nhau. Động cơ đặt đằng sau có ưu điểm làm cho hệ thống truyền lực đơn giản hơn, người lái nhìn thoáng hơn, hành khách được cách nhiệt tốt hơn. Khi động cơ đặt ở đằng sau thì vấn đề điều khiển động cơ và hệ thống truyền lực trở nên phức tạp vì các cụm nói trên nằm ở xa người lái.

- Ô tô du lịch với sơ đồ động cơ đặt đằng trước và dẫn động ra các bánh đằng trước có độ ổn định cao khi quay vòng so với ô tô đặt động cơ nằm trước và dẫn động ra các bánh đằng sau. Hơn nữa trong trường hợp này không dùng trục cácđăng, do đó có thể hạ thấp sàn xe và tăng độ ổn định chuyển động của ô tô trong mặt phẳng ngang.

Ô tô du lịch có động cơ đặt đằng trước và cầu trước chủ động thì thường tải trọng phân bố đều lên hai cầu, khi chuyển động lên dốc tải trọng lên bánh trước sẽ giảm đi, do đó giảm trọng lượng bám. Kết cấu hệ thống truyền lực của ô tô du lịch với cầu trước vừa là chủ động vừa dẫn hướng có ưu điểm gọn nhưng nhược điểm là phức tạp và đắt.

Bố trí động cơ trên ô tô du lịch

Phân loại

Bố trí hệ thống truyền lực và động cơ trên ô tô du lịch:

| Sơ đồ a2: động cơ, ly hợp, hộp số, nằm ngang đặt trước xe, cầu trước chủ động. Toàn bộ cụm truyền lực làm liền khối. Trọng lượng khối động lực nằm hẳn về phía trước đầu xe giảm đáng kể độ nhạy cảm của ô tô với lực bên nhằm nâng cao khả năng ổn định ở tốc độ cao. Trong cầu chủ động: bộ truyền bánh răng trụ thay thế cho bộ truyền bánh răng côn. | |

| Sơ đồ a1, a2 ngày nay rất thông dụng, đặt trên các ô tô con một cầu chủ động, có tốc độ cao nhằm đảm bảo trọng lượng phân bố về phía trước lớn (kể cả khi ô tô đầy tải) điều này có lợi cho khả năng điều khiển ô tô và giảm nhẹ công việc lắp ráp trong sản xuất. | |

| Sơ đồ b: động cơ, ly hợp, hộp số, đặt hàng dọc phía trước đầu xe, cầu chủ động đặt sau xe, trục cácđăng nối giữa hộp số và cầu chủ động. Chiều dài từ hộp số tới cầu sau khá lớn nên giữa trục phải đặt ổ treo. Sơ đồ này thông dụng và quen thuộc trên nhiều ô tô đã gặp. | |

| Sơ đồ c: động cơ, ly hợp, hộp số, cầu chủ động làm thành một khối gọn ở phía sau, cầu sau chủ động. Cụm động cơ nằm sau cầu chủ động. Cấu trúc này hiện nay ít gặp trên ô tô 4, 5 chỗ ngồi, tuy vậy vẫn tồn tại vì lý do công nghệ truyền thống của các hãng sản xuất, hoặc thực hiện trên các loại ô tô minibus. | |

| Sơ đồ d1: động cơ, ly hợp, hộp số chính, hộp phân phối đặt dọc phía đầu xe, cầu trước và cầu sau chủ động. Nối giữa hộp phân phối và các cầu là trục cacđăng. Sơ đồ này thường gặp trên ô tô có khả năng việt dã cao, ô tô chạy trên đường xấu. | |

| Sơ đồ d2: động cơ, ly hợp, hộp số, cầu trước thành một khối nằm phía đầu xe, đáp ứng nhu cần tăng trọng lượng lên cầu trước. Cầu sau chủ động nối với hộp số chính thông qua khớp ma sát, không có hộp phân phối. Kết cấu đơn giản và xe có tính năng việt dã tốt, nhất là khi hoạt động trên mặt đường trơn. | |

| Sơ đồ e: Động cơ đặt ly hợp, hộp số đặt sau, dẫn động bốn bánh. Do động cơ đặt sau nên đầu xe dễ tạo dáng khí động, phù hợp cho xe làm việc ở tốc độ cao như xe đua, xe thể thao. |

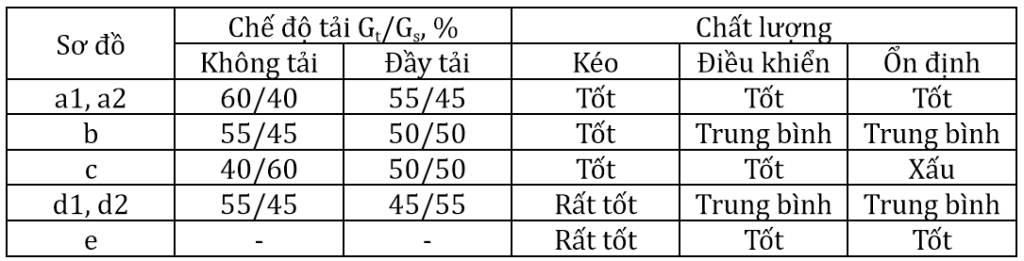

Đánh giá tổng quát về bố trí hệ thống truyền lực:

- Chất lượng kéo biểu thị khả năng tăng tốc, khả năng tận dụng lực bám ở bánh xe chủ động (quãng đường tăng tốc đạt tới tốc độ lớn nhất hay tốc độ 100km/h, thời gian tăng tới tốc độ kể trên).

- Chất lượng điều khiển biểu thị ở khả năng điều khiển tốc độ, điều khiển hướng chuyển động (quãng đường phanh, khả năng thực hiện quay vòng, ổn định chuyển động thẳng).

- Chất lượng ổn định biểu thị khả năng chống trượt, lật, lắc ngang trong mọi điều kiện chuyển động theo các trạng thái chuyển động của xe (theo mặt phẳng ngang, dọc).

Yêu cầu của hệ thống truyền động cổ điển

yêu cầu kỹ thuật của hệ thống truyền lực cũng là yêu cầu của từng bộ phận cấu thành nên hệ thống truyền lực như ly hợp, hộp số, cầu chủ động. Gồm các yêu cầu sau:

- Đảm bảo truyền hết mômen từ động cơ xuống các bánh xe chủ động;

- Đảm bảo tỷ số truyền cũng như số vòng quay theo yêu cầu làm việc, thay đổi tỷ số truyền êm dịu;

- Có số lùi;

- Có số dừng (số 0) để ngắt lâu dài;

- Môment phân phối ra các bánh xe phải hợp lý;

- Các yêu cầu chung như: làm việc ổn định, tin cậy, kích thước nhỏ gọn, trọng lượng nhẹ, giá thành hạ, có tính công nghệ cao,…

Các đặc trưng của hệ thống truyền động

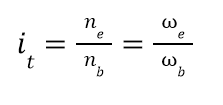

Tỷ số truyền của hệ thống truyền lực

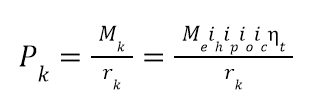

Tỷ số truyền của hệ thống truyền lực được xác định theo công thức sau:

Ở đây:

it – tỷ số truyền của hệ thống truyền lực;

ne, e – số vòng quay và tốc độ góc của trục khuỷu động cơ;

nb, b – số vòng quay và tốc độ góc của bánh xe chủ động.

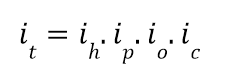

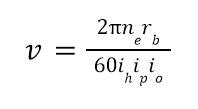

Xét về mặt kết cấu của ô tô máy kéo thì tỉ số truyền của hệ thống truyền lực bằng tích số các tỷ số truyền của các cụm chi tiết trong hệ thống truyền lực và do vậy:

Ở đây:

ih – tỷ số truyền của hộp số chính;

ip – tỷ số truyền của hộp số phụ;

io – tỷ số truyền của truyền lực chính;

ic – tỷ số truyền của truyền lực cuối cùng (thường có ở máy kéo).

=> Ảnh hưởng của tỷ số truyền của truyền lực chính:

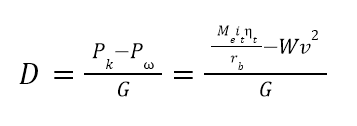

Ta có công thức xác định nhân tố động lực học D của ô tô:

Trong đó:

it – tỷ số truyền của hệ thống truyền lực như trên it=ih.ip.io;

v – vận tốc chuyển động của ô tô [m/s].

Qua các biểu thức trên ta thấy răng tỷ số truyền lực của truyền lực chính io có ảnh hưởng đến chất lượng động lực học và vận tốc chuyển động giới hạn của ô tô.

Khi tăng io thì nhân tố động lực học cũng tăng, có nghĩa là khả năng khắc phục lực cản chuyển động của ô tô tăng lên nhưng đồng thời cũng làm cho vận tốc lớn nhất của ô tô ở mỗi số truyền của hộp số cũng giảm xuống và như vậy làm tăng số vòng quay động cơ cho một đơn vị quãng đường chạy. Điều đó dẫn đến tăng tiêu hao nhiên liệu và giảm tuổi thọ của các chi tiết trong động cơ.

Chọn tỷ số truyền của truyền lực chính phải đảm bảo sao cho ô tô đạt được vận tốc lớn nhất có thể có. Tuy nhiên đa số ô tô cần gia tốc nhanh, nghĩa là lượng dự trữ công suất lớn còn vận tốc đạt được lớn nhất thì hầu như không dùng đến. Mặc khác khi tăng io lên một ít thì vận tốc ô tô giảm đi một ít trong khi lượng dự trữ công suất tăng lên đáng kể.

=> Ảnh hưởng của số lượng số truyền trong hộp số

Tăng số lượng số truyền của hộp số sẽ dẫn đến việc tăng tốc độ trung bình của ô tô. Tuy nhiên nếu tăng quá mức số lượng số truyền của hộp số sẽ làm cho hộp số phức tạp, cồng kềnh, khối lượng của hộp số tăng lên và làm phức tạp cho người điều khiển.

Hiện nay, người ta thường dùng hộp số vô cấp nhằm mục đích nâng cao vận tốc trung bình và nâng cao tính chất động lực học của ô tô, có lợi hơn nữa là, có hộp số vô cấp thì làm cho người lái điều khiển nhẹ nhàng, ô tô chuyển động êm dịu khi gia tốc, giảm được tải trọng động lên các cơ cấu truyền lực của ô tô. Về phương diện tính kinh tế nhiên liệu thì có lợi lớn nhất là động cơ làm việc ở chế độ toàn tải mà không phụ thuộc vào chế độ vận tốc chuyển động của ô tô.

Hiệu suất của hệ thống truyền lực

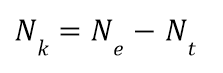

Trong quá trình ô tô máy kéo làm việc, công suất của động cơ truyền đến bánh xe chủ động sẽ bị mất mát do ma sát của các chi tiết trong hệ thống truyền lực và do sự khuấy dầu. Công suất truyền đến bánh xe chủ động sẽ là:

Ở đây:

Nk – công suất truyền đến bánh xe chủ động;

Ne – công suất hữu ích của động cơ;Nt – công suất tiêu hao do ma sát và khuấy dầu trong hệ thống truyền lực.

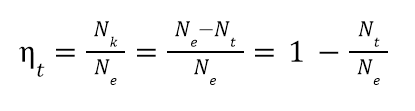

Hiệu suất của hệ thống truyền lực là tỷ số giữa công suất truyền tới bánh xe chủ động Nk và công suất hữu ích của đông cơ Ne.

Hiệu suất của hệ thống truyền lực phụ thuộc vào nhiều thông số và phụ thuộc vào điều kiện làm việc của ô tô máy kéo như: chế độ tải trọng, tốc độ chuyển động, chất lượng chế tạo chi tiết, độ nhớt dầu bôi trơn v.v. Hiệu suất của hệ thống truyền lực có thể xác định bằng tích số hiệu suất của các cụm chi tiết trong hệ thống truyền lực:

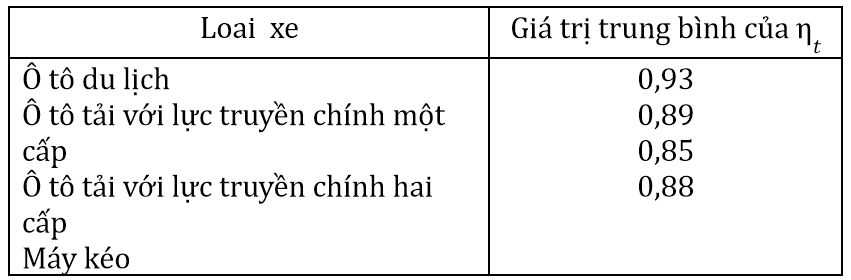

Thường hiệu suất của hệ thống truyền lực được xác định bằng thực nghiệm. Trên bảng trình bày hiệu suất của hệ thống truyền lực của ô tô máy kéo.

Hiệu suất của hệ thống truyền lực của các loại ô tô máy kéo

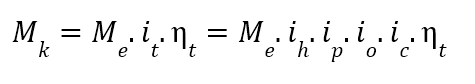

Mômen xoắn ở bánh xe chủ động và lực kéo tiếp tuyến

Mômen xoắn ở bánh xe chủ động Mk (khi chuyển động ổn định) được xác định theo công thức sau:

Mômen xoắn của bánh xe chủ động tác dụng vào mặt đường một lực P ngược với chiều chuyển động của ô tô máy kéo (hình). Nhờ tác dụng tương hỗ giữa đường và bánh xe cho nên bánh xe sẽ chịu một lực Pk tác dụng từ mặt đường có giá trị tương đương với lực P (Pk=P) và có chiều cùng với chiều chuyển động của ô tô máy kéo. Lực Pk này gọi là lực kéo tiếp tuyến của bánh xe chủ động.

Như vậy lực kéo tiếp tuyến là phản lực từ đất hoặc mặt đường tác dụng lên bánh xe chủ động của ô tô máy kéo.

Lực kéo tiếp tuyến Pk được xác định theo công thức:

Nhờ có lực kéo tiếp tuyến Pk mà ô tô máy kéo có thể thắng các lực cản chuyển động để tiến về phí trước.

Lực bám và hệ số bám giữa bánh xe chủ động với mặt đường

Để cho ô tô máy kéo có thể chuyển động được thì ở vùng tiếp xúc giữa bánh xe và mặt đường phải có độ bám nhất định được đặc trưng bằng hệ số bám. Nếu độ bám (hệ số bám) thấp thì bánh xe có thể bị trượt quay khi có mômen xoắn lớn truyền từ động cơ đến bánh xe chủ động và lúc đó ô tô máy kéo không thể tiến về trước được. Trường hợp này thường xảy ra khi bánh xe chủ động đứng trên mặt đất lầy hoặc đứng trên băng.

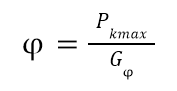

Hệ số bám giữa bánh xe chủ động với mặt đường là tỷ số giữa lực kéo tiếp tuyến cực đại (sinh ra tại điểm tiếp xúc giữa bánh xe chủ động với mặt đường) trên tải trọng thẳng đứng tác dụng lên bánh xe chủ động. Tải trọng thẳng đứng này thường gọi là trọng lượng bám.

Để hình dung có thể xem hệ số bám tương tự như hệ số ma sát giữa hai vật thể trong cơ học, tuy nhiên ở bánh xe ô tô máy kéo ngoài ma sát có có sự bám do mấu bám của bánh xe tác dụng vào đất.

Cần chú ý rằng lực kéo tiếp tuyến xác định bằng công thức trên là theo khả năng của động cơ, nhưng lực kéo này có được sử dụng hết hay không còn phụ thuộc vào khả năng bám của bánh xe chủ động với mặt đường.

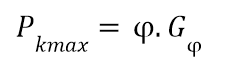

Từ công thức tính fphi, có thể xác định lực kéo tiếp tuyến cực đại phát sinh theo điều kiên bám giữa bánh xe chủ động với mặt đường như sau:

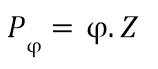

Nếu gọi Z là phản lực thẳng góc từ mặt đường tác dụng lên bánh xe chủ động ta có: Z=Gphi

Lúc ấy lực bám Pphi được xác định theo biểu thức sau:

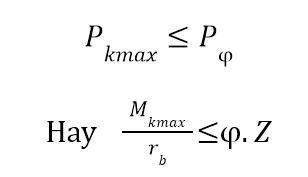

Để cho bánh xe chủ động không bị trượt quay khi ô tô máy kéo chuyển động thì lực kéo tiếp tuyến cực đại Pkmax phải nhỏ hơn hoặc bằng lực bám Pphi, nghĩa là phải thỏa mãn điều kiện:

Ở đây: Mkmax – mômen xoắn cực đại truyền tới bánh xe chủ động.

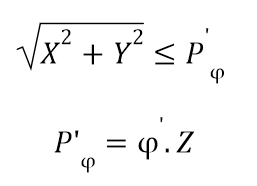

Trong trường hợp chung, nếu ở vùng tiếp xúc của bánh xe chủ động với mặt đường có cả phản lực tiếp tuyến X và phản lực ngang Y của đường lên bánh xe chủ động thì điều kiện để bánh xe chủ động không bị trượt là:

Ở đây: φ’ – hệ số bám của bánh xe chủ động với mặt đường theo hướng véctơ hợp lực của các lực X và Y.

Từ biểu thức lực bám ta thấy rằng lực bám Pφ tỷ lệ thuận với hệ số bám và trọng lượng bám Gφ mà lực kéo tiếp tuyến cực đại Pkmax lại bị giới hạn bởi lực bám Pφ, cho nên muốn sử dụng hết lực kéo tiếp tuyến Pkmax do động cơ truyền xuống để thắng các lực cản chuyển động thì cần phải tăng lực bám Pφ nghĩa là phải tăng hệ số bám φ hay tăng Gφ.

Điều này thể hiện ở ô tô có tính năng cơ động cao. Để tăng lực bám Pφ thì ô tô này dùng lốp có vấu cao nhằm tăng hệ số bám và dùng nhiều cầu chủ động để sử dụng toàn bộ trọng lượng bám.

=> Các yếu tố ảnh hưởng đến hệ số bám và giá trị của hệ số bám

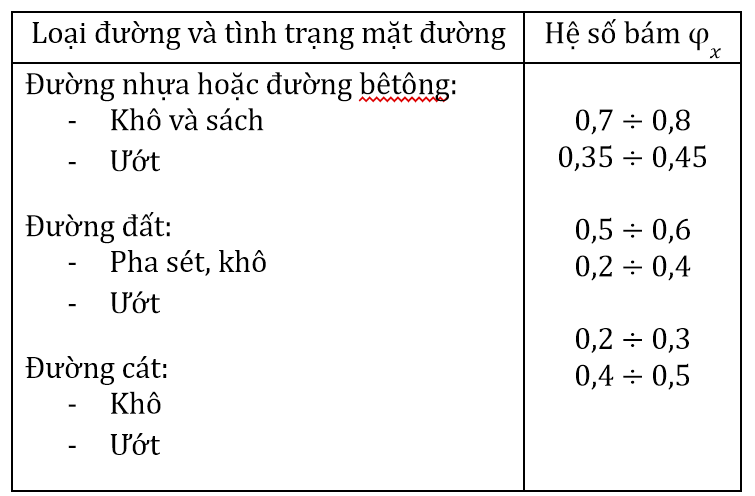

Hệ số bám φ giữa bánh xe chủ động với mặt đường phụ thuộc trước hết vào nguyên liệu bề mặt đường và nguyên liệu chế tạo lốp, vào tình trạng mặt đường (khô, ướt, nhẵn, nhám, v.v.), vào kết cấu và dạng hoa lốp, phụ thuộc vào các điều kiện sử dụng khác nhau như tải trọng tác dụng lên bánh xe, áp suất trong lốp, tốc độ chuyển động của ô tô máy kéo và độ trượt giữa bánh xe chủ động với mặt đường.

Khi tăng áp suất p trong lốp thì hệ số bám lúc đầu tăng lên rồi sau đó lại giảm xuống. Giá trị hệ số bám cực đại sẽ tương ứng với áp suất được khuyên để dùng cho lốp đó. Khi tăng tốc độ chuyển động thì hệ số bám giảm từ từ theo dạng đường cong. Khi tăng tải trọng thẳng đứng lên bánh xe thì hệ số bám sẽ giảm đi một ít và đồ thi có dạng tuyến tính. Khi đường ướt thì ảnh hưởng của áp suất trong lốp, của tốc độ chuyển động và tải trọng thẳng đứng lên bánh xe đến hệ số bám càng lớn. Đặt biệt là độ trượt giữa bánh xe chủ động và mặt đường ảnh hưởng rất nhiều đến hệ số bám. Khi tăng độ trượt ( trượt lê hay trượt quay) của bánh xe thì hệ số bám lúc đầu tăng lên nhanh chóng và đạt giá trị cực đại trong khoảng độ trượt 15~25%. Nếu độ trượt tiếp tục tăng thì hệ số bám giảm, khi độ trượt lamda = 100% (nghĩa là lốp bị trượt lê hoàn toàn đối với bánh xe khi phanh hoặc bánh chủ động bị trượt quay hoàn toàn) thì hệ số bám φ giảm 20~30% so với hệ số bám cực đại. Khi đường ướt còn có thể giảm nhiều hơn nữa, đến 50~60%.

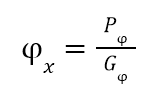

Hệ số bám mà chúng ta xét ở trên chính là hệ số bám trong mặt phẳng dọc, tức là trong mặt phẳng chuyển động của ô tô, máy kéo được biểu thị là φx. Ngoài ra còn hệ số bám trong mặt phẳng ngang thẳng gốc với mặt phẳng dọc, hệ số bám này ký hiệu là φy và nó cũng chịu ảnh hưởng của các yếu tố đã nêu trên. Để đơn giản ta gọi φx là hệ số bám dọc và φy là hệ số ngang.

Hệ số bám dọc φx có thể xác định bằng nhiều phương pháp thực nghiệm khác nhau. Đơn giản nhất là dùng một xe trước kéo một xe sau mà xe sau được phanh cứng hoàn toàn. Giữa hai xe có đặt một lực kế để đo lực bám Pφ phát sinh ở xe sau. Biết được trọng lượng bám ở xe sau là Gφ, ta có thể xác định được hệ số bám φx theo biểu thức sau đây:

Do hệ số bám phụ thuộc bởi nhiều yếu tố khác nhau và việc xác định các yếu tố này để áp dụng trong tính toán gặp nhiều khó khăn, cho nên thường người ta sử dụng giá trị hệ số bám trung bình, phụ thuộc vào loại đường theo bảng.

Hệ số bám của các loại đường khác nhau

Hệ số bám và lực bám có ý nghĩa quan trọng trong việc đảm bảo an toàn chuyển động của ô tô, máy kéo, có lên quan chặt chẽ đến tính chất động lực học của ô tô máy kéo, đến hiệu quả phanh và độ ổn định khi phanh, đến tính năng dẫn hướng v.v. Ngày nay, khi có xu hướng tăng tốc độ chuyển động của ô tô máy kéo thì hệ số bám và lực bám càng có tầm quan trọng lớn.

Những “vấn đề” của hệ thống truyền động

Các yêu cầu của hệ thống truyền động cổ điển chỉ đảm bảo cho ô tô làm việc tốt trong điều kiện bình thường nhưng thực tế cho thấy hệ thống truyền động cổ điển không thể đáp ứng được đa số các trường hợp vận hành của ô tô. Vì vậy cần có các hệ thống điều khiển trên ô tô.

Công suất của động cơ được truyền đến bánh xe chủ động của ô tô máy kéo qua hệ thống truyền lực. Khi truyền như vậy, công suất bị tổn hao do ma sát trong hệ thống truyền lực và công suất ở bánh xe chủ động sẽ nhỏ hơn công suất của động cơ phát ra. Công suất ở bánh xe chủ động thể hiện qua hai thông số là mômen xoắn và số vòng quay của bánh xe chủ động. Nhờ có mômen xoắn truyền đến bánh xe chủ động và nhờ có sự tiếp xúc giữa bánh xe chủ động với mặt đường và do mặt đường có hệ số bám nhất định cho nên tại vùng tiếp xúc của bánh xe chủ động và mặt đường sẽ phát sinh lực kéo tiếp tuyến hướng theo chiều chuyển động. Lực kéo tiếp tuyến Pk chính là lực mà mặt đường tác dụng lên bánh xe. Tuy nhiên nếu có một số điều kiện làm cho lực kéo tiếp tuyến của bánh xe chủ động vượt quá giới hạn của lực bám thì bánh xe sẽ bị trượt quay.

Sự trượt của bánh xe chủ động

Khi bánh xe lăn, dưới tác dụng của mômen xoắn chủ động, các bánh xe có mấu bám tác dụng lên đất, ép đất theo phương nằm ngang và có chiều ngược với chiều chuyển động của xe. Đất bị nén vè phía sau một đoạn làm cho trục của bánh xe bị dịch chuyển về phía sau một đoạn so với trường hợp không biến dạng. Đó là một trong những nguyên nhân làm cho xe mất tốc độ tịnh tiến và cũng chính là bản chất của hiện tượng trượt.

Mặt khác, sự biến dạng theo hướng tiếp tuyến (biến dạng vòng) của các thớ lốp do tác dụng của mômen xoắn Mk cũng làm giảm tốc độ tịnh tiến của xe, gây ra sự trượt. Điều đó được giải thích rằng, các phần tử của lốp khi đi vào khu vực tiếp xúc sẽ bị nén làm cho bán kính thực tế của bánh xe nhỏ lại, quãng đường mà xe đi được sau một vòng quay sẽ giảm đi. Vì vậy mômen xoắn Mk chính là một trong những nguyên nhân gây ra sự trượt.

Ngoài ra, còn những nguyên nhân khác cũng ảnh hưởng đến sự trượt của bánh xe chủ động như: tải trọng tác dụng, cấu tạo vật liệu lốp, áp suất không khí trong lốp và điều kiện đường xá.

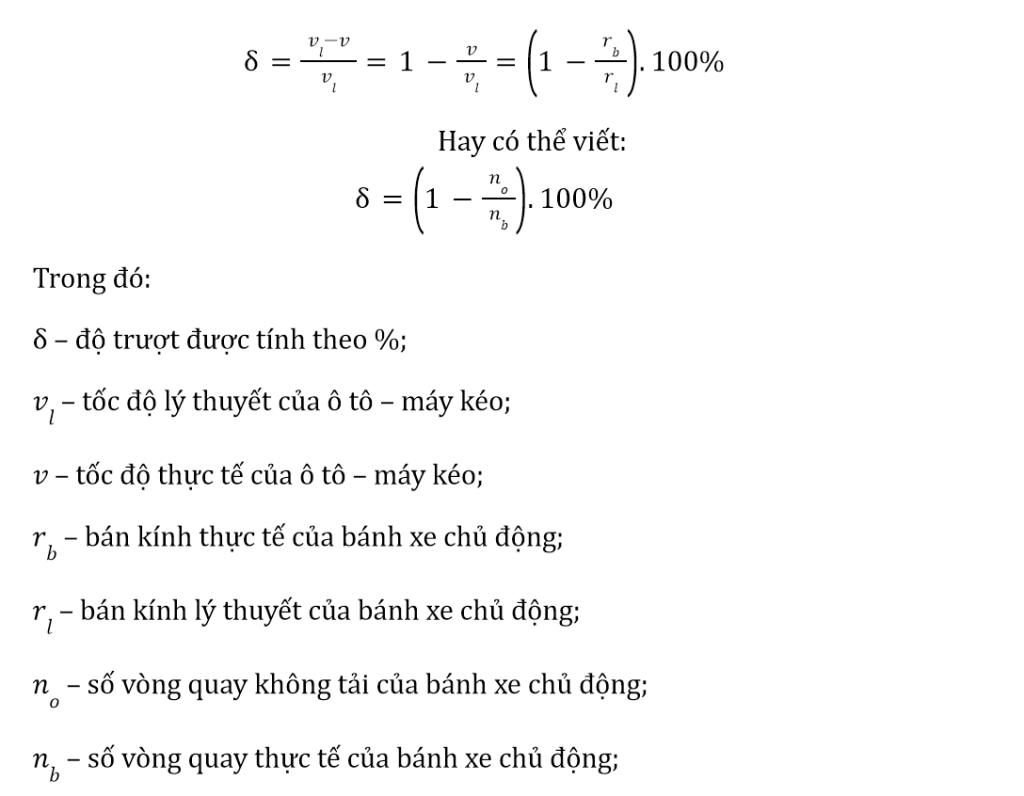

=> Phương pháp xác định hệ số trượt

Sự trượt của bánh xe chủ động được đánh giá bằng hệ số trượt, ký hiệu là và được xác định theo công thức sau:

Trong thực tế, do không thể xác định được bán kính lý thuyết một cách chính xác, người ta có thể xác định bán kính lý thuyết bằng cách đo số vòng quay không tải của bánh xe chủ động. Ở điều kiện này coi như sự trượt của bánh xe là rất nhỏ, có thể bỏ qua. Vì vậy, độ trượt thường được xác định theo công thức trên.

Cần chú ý rằng, khi ô tô – máy kéo chuyển động có thể xảy ra hiện tượng trượt quay hoặc trượt lết.

Trong quá trình chuyển động của ô tô – máy kéo, sự trượt xuất hiện sẽ gây ảnh hưởng xấu đến chỉ tiêu kinh tế của nó. Vì thế cần thiết phải giảm sự trượt bằng cách tăng cường chất lượng bám của bánh xe với đường.

Vi Sai (Differential)

Công dụng, phân loại, yêu cầu

Công dụng:

Vi sai đảm bảo cho các bánh xe chủ động quay với vận tốc góc khác nhau (khi quay vòng, khi kích thước bánh xe trái và phải không giống nhau hoàn toàn và khi đường không bằng phẳng). Vi sai đối xứng phân phối mômen ra các bán trục. Vi sai không đối xứng phân phối mômen ra các cầu chủ động trong ô tô nhiều cầu.

Phân loại:

Vi sai thường phân loại theo công dụng, theo mức độ tự động, theo kết cấu của vi sai, theo giá trị của hệ số gài vi sai.

Sơ đồ phân loại vi sai

Theo giá trị của hệ số gài vi sai:

Yêu cầu:

Các cơ cấu vi sai phải thỏa mãn các yêu cầu sau:

- Phân phối mômen xoắn truyền từ động cơ cho các bánh (loại vi sai giữa các bánh) hay cho các cầu (loại vi sai giữa các cầu) theo tỉ lệ cho trước. Muốn tăng khả năng chuyển động của ô tô máy kéo, tốt hơn hết là mômen xoắn phân phối theo tỉ lệ với mômen bám với đất của mổi bánh xe (hay mỗi cầu).

- Đảm bảo số vòng quay của các bánh xe chủ động khác nhau khi ô tô máy kéo quay vòng, chuyển động trên những đường không bằng phẳng và những trường hợp khác, đồng thời truyền mômen xoắn đến các bánh chủ động.

Cấu tạo của một số bộ vi sai cùng truyền lực chính

Truyền lực chính một cấp bánh răng côn – vi sai thường

Cấu tạo của truyền lực chính một cấp – vi sai thường

Loại này thường được sử dụng trên ôtô du lịch có cầu sau chủ động, cấu tạo của nó được chỉ ra trên hình.

Phần truyền lực chính bao gồm một cặp bánh răng côn xoắn. Trục chủ động chế tạo liền với bánh răng côn xoắn chủ động và được gối trên vỏ bằng hai ổ bi côn. Khoảng cách và cách bố tri hai ổ côn có ảnh hưởng đến độ cứng vững của trục chủ động. Thông thường hai ổ bi côn được bố trí theo chiều như trên hình vẽ sao cho khoảng cách giữa hai tâm chịu lực thực tế là lớn. Bánh răng bị động được ghép cùng với vỏ bộ vi sai bằng các bulông. Trong vỏ bộ vi sai có lắp đặt các trục và bánh răng hành tinh, hai bánh răng mặt trời, các đệm tựa cho các bánh răng mặt trời.

Truyền lực chính một cấp bánh răng trụ – vi sai thường

Cấu tạo truyền lực chính một cấp bánh răng trụ – vi sai thường

Loại này thường được sử dụng trên các ôtô du lịch động cơ đặt trước và cầu trước chủ động (thường chế tạo liền một cụm với động cơ và hộp số). Cấu tạo của loại này được mô tả ở hình dưới.

Truyền lực chính và vi sai được bố trí kết hợp với hộp số và động cơ thành một khối. Vì động cơ đặt ngang nên tâm trục hộp số song song với tâm trục cầu trước có nghĩa là hướng truyền lực từ trục ra hộp số đến trục vào của truyền lực chính là song song với nhau nên truyền lực chính sử dụng cặp bánh răng trụ. Bánh răng trụ chủ động được lắp trên trục thứ cấp của hộp số còn bánh răng trụ bị động được lắp với vỏ bộ vi sai. Trong vỏ vi sai cũng có các trục và bánh răng hành tinh, các bánh răng mặt trời và các đệm điều chỉnh như ở bộ vi sai có truyền lực chính bánh răng côn đã trình bày ở trên.

Truyền lực chính một cấp bánh răng côn – vi sai tăng ma sát

Cấu tạo truyền lực chính một cấp bánh răng côn – vi sai tăng ma sát

Đặt vấn đề:

Như chúng ta đã biết, đối với bộ vi sai thường về mặt truyền mômen chúng luôn có mối quan hệ M1 = M2 + MMS. Trường hợp một bên bánh xe của cầu chủ động bị trượt do đi vào vùng có hệ số bám rất thấp như bùn lầy hoặc tuyết v.v…. Khi đó theo công thức trên thì mômen truyền đến các bánh xe chủ động có giá trị lớn nhất cũng chỉ bằng mômen bám ở bánh xe bị trượt. Giả sử một bánh xe bị trượt quay hoàn toàn thì mômen truyền tới bánh xe còn lại cũng chỉ lớn hơn mômen của bánh xe bị trượt quay một lượng bằng mômen ma sát trong bộ vi sai. Đối với bộ vi sai thường mômen ma sát trong là rất nhỏ vì vậy để tăng mômen truyền đến bánh xe còn bám trên đường tốt thì phải tăng mômen ma sát trong bộ vi sai. Có như vậy xe mới có cơ hội để vượt ra khỏi vùng bùn lầy hoặc tuyết.

Cấu tạo và nguyên lý:

Cấu tạo chung và các chi tiết cụ thể của vi sai tăng ma sát được mô tả trên hình. Trong bộ vi sai loại này người ta bố trí thêm hai bộ ly hợp ma sát ở hai phía của bộ vi sai, nằm sau bánh răng bán trục. Bộ ly hợp gồm hai loại đĩa: một đĩa gọi là đệm chặn có bốn vấu lồi phía ngoài được lắp vào các rãnh dẫn hướng trên vỏ bộ vi sai; một đĩa khác gọi là đĩa ly hợp có then hoa phía trong để ăn khớp với then hoa trên moayơ bánh răng bán trục. Một lò xo nén được lắp giữa các bánh răng bán trục bên trái và bên phải để tạo lực ép ép các đệm chặn vào đĩa ly hợp qua đế và bánh răng bán trục.

Nguyên lý làm việc của vi sai tăng ma sát như sau:

- Khi ôtô đi trên đường thẳng và hệ số bám của bánh xe với mặt đường ở hai phía là như nhau nên các bánh xe bên trái và bên phải quay cùng tốc độ giống nhau. Khi này vỏ vi sai, các bánh răng bán trục, các bánh răng vi sai, các đệm chặn, các đĩa ly hợp, đế và lò xo nén quay cùng nhau trong một khối giống như ở bộ vi sai thông thường;

- Khi một bên bánh xe rơi vào vùng hệ số bám thấp, bánh xe này sẽ trượt quay. Khi đó sẽ có sự sai lệch lớn giữa tốc độ quay của các bánh xe và bộ vi sai bắt đầu làm việc. ở bộ vi sai tăng ma sát khi vi sai làm việc có sự quay tương đối giữa bán trục với vỏ vi sai có nghĩa là có sự trượt tương đối giữa các đệm chặn và các đĩa ly hợp của bộ ly hợp ma sát. Do các đĩa của bộ ly hợp bị ép bởi lực lò xo nên khi trượt tương đối với nhau sẽ xuất hiện mômen ma sát. Mômen ma sát này lớn hơn nhiều so với mômen ma sát của vi sai thường nên làm tăng mômen truyền đến bánh xe còn bám trên đường tốt tạo điều kiện để ôtô có thể vượt lên được.

Độ lớn của mômen ma sát phụ thuộc vào sức căng của lò xo. Độ cứng lò xo càng lớn thì mômen ma sát càng lớn.

Truyền lực chính một cấp – vi sai thường có bộ khoá vi sai

Cấu tạo truyền lực chính một cấp – vi sai thường có bộ khoá vi sai

Để tăng mômen cho cầu chủ động khi một bánh xe bị rơi vào vùng hệ số bám thấp thì người ta đã sử dụng loại vi sai tăng ma sát. Tuy nhiên giá trị mômen ma sát này có giới hạn, phụ thuộc vào lực ép là lò xo. Mômen ma sát lớn nhất đạt được khi bán trục và vỏ vi sai được hãm cứng. Điều này được thực hiện ở những vi sai có cơ cấu khoá cứng vi sai như chỉ ra ở hình dưới.

Để khoá cứng vi sai cần phải khoá cứng bán trục với vỏ vi sai. Vì vậy trên moayơ của vỏ vi sai người ta làm then ngoài trên đó lắp khớp gài vi sai có then trong. Khớp gài có thể di trượt dọc theo các rãnh then. Trên bán trục cũng được chế tạo một phần có then ngoài có các kích thước và thông số như then ngoài trên moayơ của vỏ vi sai, vì vậy khớp gài vi sai có thể ăn khớp cả với moayơ vỏ vi sai và bán trục.

Khi ôtô hoạt động trên đường tốt bình thường thì khớp gài vi sai được gặt sang phía bên phải, bán trục và vỏ vi sai quay tự do với nhau, bộ vi sai hoạt động bình thường.

Khi một bánh xe của cầu chủ động rơi vào vùng hệ số bám thấp, ôtô không có khả năng vượt ra được thì lúc này cần phải khoá vi sai. Khớp vi sai được gạt sang trái để cùng ăn khớp với then trên bán trục. Lúc này bán trục và vỏ vi sai bị khoá cứng bởi khớp gài vi sai nên bộ vi sai mất tác dụng, mômen từ vỏ vi sai sẽ truyền tới bánh xe còn bám trên đường tốt để xe có khả năng vượt lên được.

Để điều khiển khớp gài vi sai có thể thực hiện bằng tay, bằng điện, bằng khí nén hoặc tự động và bán tự động.

Trong các trường hợp điều khiển bằng tay, bằng điện, bằng khí nén thì chỉ gài khoá vi sai khi một bánh xe của cầu chủ động rơi vào đường trơn lầy. Còn khi ôtô vượt khỏi vùng trơn lầy hoặc đi trên đường bình thường thì nhất thiết phải mở khoá vi sai.

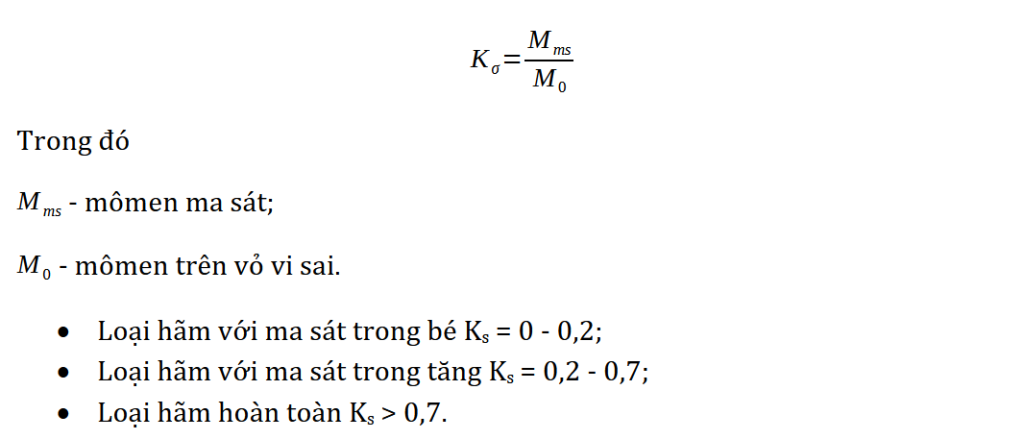

Động học và động lực học của vi sai

Sơ đồ vi sai

Vi sai là cơ cấu hai bậc tự do. Khi ô tô chuyển động thẳng và sức cản ở hai bánh xe chủ động bằng nhau, bán kính lăn các bánh chủ động bằng nhau, thì các bánh răng bán trục có cùng số vòng quay no. Với vỏ vi sai no=n’=n”. Lúc đó bánh răng hành tinh không quay quanh trục của nó mà nó chỉ có tác dụng như một cái chêm nối cứng vỏ vi sai với các bánh răng bán trục và quay cứng với vỏ vi sai.

Nếu giả sử ô tô quay vòng sang trái thì bán trục trái (gần tâm quay vòng) sẽ giảm số vòng quay đi một lượng ∆n là:

Nếu trước khi quay số vòng quay trong một phút của bán trục trái bằng số vòng quay trong một phút của bán trục phải, bằng số vòng quay của vỏ vi sai là no thì khi quay vòng sang trái số vòng quay của nó giảm đi còn lại:

Như vậy tổng số vòng quay của các bán trục khi xe chạy thẳng cũng như khi quay vòng đều bằng hai lần số vòng quay hộp vi sai.

Vi sai giữa các bánh xe trong gầm ô tô làm nhiệm vụ phân đều làm đôi mômen ra các bánh chủ động. Điều này chỉ đúng khi không kể ma sát trong vi sai. Trong cơ cấu vi sai, đặt biệt với vi sai bánh răng hình nón, khi ma sát trong lớn thì điều nói trên không đúng nữa, mặc dù vận tốc quay của hai bánh chủ động bằng nhau.

=> Phân bố mômen đến bán trục khi có kể đến ma sát trong.

Giả sử ô tô chuyển động ổn định, ta sẽ có phương trình cân bằng mômen

Như vậy tỉ số mômen trên các bán trục phụ thuộc vào mômen ma sát Mr trong hộp vi sai. Mômen ma sát càng lớn M’ và M” càng khác nhau nhiều.

Bình luận